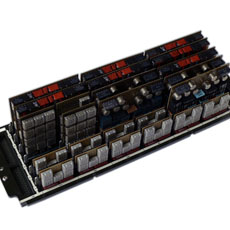

IBM designte anwenderspezifische Hybridschaltungen mit Flip Chip-montierten, in Glas vergossenen Transistoren und Dioden sowie mit Widerständen, die per Siebdruckverfahren auf einen Keramikträger mit den Maßen 0,6mm x 0,6mm aufgetragen wurden. Die Verkapselung in Glas brachte den Vorteil, dass kein hermetisch abgeriegeltes Gehäuse mehr benötigt wurde um ein langes Leben und hohe Zuverlässigkeit zu garantieren. Die Bestückung erfolgte maschinell durch Bestückungsautomaten, gefolgt von einem Reflowlötprozess, bei dem die Bauteile mit den auf der Platte befindlichen Kontakten verbunden wurden. Ein Keramikmodul fasste bis zu 6 Transistoren mit den zugehörigen Widerständen, Kondensatoren und Spulen. Die so entstandenen Schaltkreise wurden entweder in Plastik vergossen oder von einem Metalldeckel verschlossen. Mehrere dieser Hybridschaltungen wurden dann mit weiteren bedrahteten Bauelementen wie Widerständen und Kondensatoren auf eine Leiterkarte bestückt und somit wurde ein SLT-Modul hergestellt. Es gab Module mit 6, 12 und 24 Hybridschaltungen darauf. Auf einer Seite hatte das SLT-Modul eine Fassung, womit es dann auf ein SLT-Board gesteckt wurde. Diese gab es in unterschiedlichen Größen, je nachdem, wie viele solcher Schaltkreiskarten aufgenommen werden sollten.